• высокая степень надежности;

• хорошая эластичность;

• приспособленность к различным атмосферным и климатическим условиям;

• высокая степень прочности на прокол и растяжение;

• высокое качество в процессе эксплуатации.

Отличительной особенностью полимерных кровель является то, что они выпускаются рулонами большой ширины, что дает возможность подобрать покрытие оптимального размера для крыш любой конструкции, сведя к минимуму количество швов. Преимущество полимерных кровель перед битумным материалом заключается в надежности сварного шва, прочность которого обеспечивается посредством сварки горячим воздухом.

Устройство полимерной кровли получило широкое распространение при возведении крупных жилых и производственных зданий, имеющих плоские крыши. На протяжении всего времени эксплуатации можно не беспокоиться о качестве и прочности конструкции: она не поддается разрушению и деформациям.

Благодаря покрытию полимерной кровлей здание выглядит достаточно дорого и красиво. Расходы на строительство значительно снижаются, так как полимерная кровля монтируется крайне просто и быстро.

Бесшовная полимерная кровля представляет собой особый состав, который состоит из одного (праймер) или двух (кровля) компонентов. После нанесения на крышу состав быстро превращается в целостный материал, напоминающий резину. Устройство полимерной кровли помогает крыше выдерживать сильные перепады температуры – от -40 до +100оС.

Полимерные кровельные материалы – это современный подход к предохранению крыши от влаги и сырости. Высокие гидроизоляционные свойства обусловлены минимальным количеством швов при монтаже. Сварка выполняется горячим воздухом, что дает боле прочный шов по сравнению с применением битумных материалов. Такой способ сварки также обеспечивает быстроту монтажа. И хотя полимерная кровля обойдется вам дороже битумной, ее высокие эксплуатационные свойства и долговечность в конечном итоге делают ее применение экономически оправданным.

К недостатком полимерных мембран является их относительная дороговизна, высокая стоимость оборудования для устройства полимерных кровель, а также почти полное отсутствие специалистов по устройству полимерных кровельных мембран. Сюда же надо добавить зачастую неосведомленность Заказчиков, как в возможностях полимерных кровель, так и в технологии их устройства, а также других, свойственные только России, условия. Процент полимерных мембранных кровель в России не превышает 2%. И это несмотря на то, что давно уже доказанным является тот факт, что с учетом эксплуатационных расходов, полимерные кровли в 2-3 раза дешевле, чем рулонные полимербитумные.

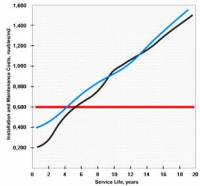

Расходы на устройство и содержание кровли в течение 20 лет после начала эксплуатации

Голубой – полимербитумная кровля; Коричневый – битумная кровля; Красный – полимерная кровля

На сегодняшний день в России около 95% кровель составляют рулонные битумные или полимербитумные кровли, уже морально устаревшие. Низкая долговечность и другие недостатки рулонных кровель на основе битуминозных материалов хорошо известны. Известна также и необходимость в значительных эксплуатационных затратах на содержание таких кровель. Эти затраты за короткий период (10-12 лет) обычно в несколько раз превысить первоначальную стоимость устройства рулонных битумных кровель. Однако, несмотря очевидную невыгодность устройства и эксплуатации кровель из рулонных битумных материалов, их воспроизводство продолжается массовыми темпами. Ежегодно в России только ремонту подлежат около 200 млн. м2 таких кровель.

В Европе, США, других развитых странах на других континентах уже давно начали массово отказываться от устройства рулонных битумнополимерных кровель. Работа над созданием этих материалов шла во многих странах мира долгие годы. Специалисты ведущих компаний искали сочетания полимеров, имеющих длительные сроки службы и относительно низкую цену. В результате, около 50 лет назад, появилиь первые полимерные кровельные мембраны ЭПДМ – этилен пропелен диен мономер или синтетический каучук. Чуть позже, появились первые термопластичные мембраны ПВХ- поливинилхрорид, которые, в отличие от мембран ЭПДМ соединялись не методом вулканизации, а сваривались горячим воздухом, специальными сварочными полуавтоматами и ручными фенами.

Метод сварки полимерных термопластичных мембран горячим воздухом более надежен, удобен в работе и быстр по скорости проведения кровельных работ. В середине 90-х годов, в США появилась кровельная мембрана последнего поколения – ТПО или термопластичные полиолефины. Это комбинация ЭПДМ, полипропилена и некоторых специальных добавок. Материал ТПО, как специально был сделан для российских условий. Гибкость до – 62 С, срок службы до 50 лет, стойкость к ультрафиолету и деформациям. Первые кровли ТПО в России были смонтированы нашей компанией более 11 лет назад и прекрасно выглядят, и сейчас. Это отступление мы сделали для лучшего понимания тех лучших, альтернативных материалов, которые предлагаем мы для окончательного решения проблемы ремонта вашей кровли.

В этих странах превалируют кровли из полимерных материалов. В 2008 году на производство полимерных кровельных мембран было израсходовано 750000 тонн полимеров. Здесь особенно преуспели в Австрии, Швейцарии, Чехии, где из всех кровель более 50% составляют именно полимерные. На рынке США полимерные покрытия практически вытеснили традиционные рулонные материалы и занимают более 70% рынка кровельных работ.

Рыночная доля полимерных кровельных мембран в развитых странах Западной Европы

На Западных рынках наибольшее распространение имеют ПВХ-мембраны – порядка 60% всех произведенных мембран, ЕПДМ-мембраны – порядка 12% и ТПО-мембраны – около 10%. Причем имеено ТПО-мембраны являются наиболее развивающейся частью рынка.

В России полимерные кровельные мембраны, прежде всего из пливинилхлорида, стали применяться сравнительно недавно, лишь с середины 90-х годов. Сначала материалы использовались только на единичных строительных объектах. В их проектировании и строительстве чаще всего принимали участие зарубежные подрядчики и инвесторы, которые были хорошо знакомы с технологией монтажа полимерных однослойных мембран и их эксплуатационными преимуществами. Применение полимерных гидроизоляционных материалов в России считалось эксклюзивным, даже элитарным, а стоимость работ по их укладке, да и стоимость самих кровельных гидроизоляционных материалов, предлагаемых заказчику в России, были явно завышенными. Отечественные строители и подрядчики в то время не располагали достаточным опытом применения полимерных мембран, необходимым оборудованием для их монтажа и продолжали использовать традиционные битумные или битумно-полимерные кровельные гидроизоляционные материалы.

Ситуация стала стремительно меняться в 2001-2002 годах. Это было связано с общим экономическим ростом в стране и приходом в Россию крупных международных инвесторов и строительных компаний, началом массового строительства международных торговых сетей, реконструкцией старых производственных зданий и возведением новых, строительством офисных и логистических центров, гостиниц, автосалонов и т.д., с использованием самых современных технологий. К гидроизоляции, как и другим строительным материалам, стали предъявляться повышенные требования, соответствующие международным стандартам. Поэтому полимерные мембраны стали широко применяться при строительстве объектов различного назначения, для гидроизоляции плоских неэксплуатируемых и эксплуатируемых кровель, с механическим и балластным способами крепления к основанию. Все это способствовало тому, что в скором времени и отечественные заказчики и строители обратили особое внимание на преимущественные особенности однослойных полимерных мембран. Так, если в 2001 году объем потребления полимерных мембран в России не превосходил 500000 м2, то уже в 2007 году этот показатель составил более 8,0 млн. м2.

Сегодня уже целый ряд отечественных производителей организовали выпуск полимерных кровельных гидроизоляционных мембран, главным образом на основе поливинилхлорида (ПВХ-мембраны). Даже такие гиганты в производстве полимербитумных материалов как «ТЕХНОНИКОЛЬ» и «ИЗОФЛЕКС» начали производство ПВХ-мембран (ПЕНОПЛЭКС СПб), объем производства которых приближается к 40 млн. м2 в год. Доля полимерных мембран относительно других кровельных материалов медленно растет - как за счет широкого применения полимерных кровель на новых зданиях, так и за счет уменьшения доли устаревших наплавляемых материалов (рубероида и т.д.) при реконструкции и ремонте кровель. Этому не только способствует рекламная и просветительская деятельность, а также доказанная высокая надежность уже эксплуатируемых мембранных кровель, но и значительное снижение стоимости устройства мембран отечественного производства, которая уже почти сравнялась со стоимостью двухслойного кровельного покрытия из рулонных полимербитумных материалов, а иногда и меньше этой стоимости.

Таким образом, Россия всего лишь за несколько лет превратилась во второго по величине европейского потребителя полимерных мембран, после Германии (18 млн.м2 в год), на долю которой сегодня приходится не менее 10% всего европейского рынка.

Бурно развивающийся российский строительный рынок вызвал большой интерес со стороны зарубежных производителей полимерных мембран (прежде всего европейских), особенно, с учетом экономической стагнации в странах ЕС на рубеже 2000-х годов. Производители мембран сертифицировали свою продукцию в России, наладили устойчивые связи с российскими партнерами, открыли представительства или коммерческие компании с целью продвижения своих материалов и технологий на новом для них рынке.

Очевидно, что спецификой использования кровельных полимерных мембран в России является то, что к их физико-механическим свойствам должны предъявляться повышенные требования из-за климатических особенностей нашей страны и требований пожарной безопасности. Поэтому не все типы мембран, которые используются за рубежом, пригодны для российских реалий. Большинство западных производителей полимерных материалов выпускают несколько типов мембран, в зависимости от климатических особенностей региона, где они применяются. Например, в Испании или во Франции, в странах с теплым климатом, полимерные материалы должны обладать повышенной стойкостью к воздействию высоких температур и ультрафиолетовому излучению, а в скандинавских странах, где нет столь интенсивного воздействия солнца, наоборот, повышенной морозостойкостью.

Полимерные кровельные мембраны при применении в России должны выдерживать экстремально низкие температуры в зимний период, причем не только в районах Сибири и Крайнего Севера, но и в центральной и даже южной ее части. Наглядным примером послужила зима 2005-2006 годов, когда температура в большинстве регионов страны опускалась на длительное время ниже - 30 ºС. Даже на юге России, в Краснодарском крае, температура зимой была ниже отметки минус 30-35 ºС, а в летнее время, температура выше +30 ºС является нормой для данного региона и кровельные материалы подвергаются мощному воздействию тепла и ультрафиолетового излучения. Очевидно, что подобного широкого диапазона температур не встретишь ни в одной европейской стране.

Поэтому некоторые зарубежные производители пошли по пути создания для России специальных модифицированных мембран, которые обладают одновременно и повышенной стойкостью к отрицательным температурам, и дополнительной защитой от ультрафиолетового излучения. Например, компания Renolit AG (Германия), которая производит полимерные гидроизоляционные мембраны под маркой Alkorplan, разработала и поставляет в Россию специальный кровельный материал Alkorplan 35276 CIS (CIS в переводе с английского - СНГ, т.е. материал, предназначенный для применения именно в России и странах содружества – Украине, Казахстане и Беларуси). Только данный тип материала сертифицирован и официально рекомендован компанией для применения в России. Вместе с тем, ввиду своих высоких физико-механических свойств, материал является универсальным и может использоваться во всех европейских странах, как на севере, так и на юге Европы.

Следует заметить, что, несмотря на большие объемы потребления мембран в России, у нас до сих пор не разработаны методы испытаний специально для кровельных полимерных гидроизоляционных материалов, на основании которых можно было бы наиболее полно составить представление об их технических характеристиках. Например, согласно российским испытаниям на стойкость к воздействию отрицательных температур (гибкость на брусе), большинство полимерных мембран из ПВХ-П могут выдерживать температуру до минус 55-65 ºС. Применяя же европейскую методику испытаний, данный показатель для этих же материалов куда более скромный, лишь минус 25-35 ºС. Один лишь пример, в 2006 году были произведены испытания полимерной мембраны, которая использовалась для гидроизоляции крыши объекта, расположенного на севере России.

Согласно российским сертификационным испытаниям морозостойкость материала составляла минус 50 ºС. После проведения испытаний по европейской методике, оказалось, что материал выдерживает температуру всего лишь минус 22 ºС и, соответственно, за рубежом материал мог бы быть рекомендован к применению только в районах с теплым климатом, но никак не с климатическими условиями севера России. Поэтому отечественные заказчики и подрядчики не всегда могут получить достоверную информацию о реальных свойствах мембраны, опираясь только на данные российских испытаний. Очевидно, что, например, в регионах России с экстремально низкими температурами использование мембран из ПВХ-П не всегда оправдано. Иногда возникают парадоксальные ситуации, когда инвестор или подрядчик, чтобы выяснить реальные свойства полимерных кровельных мембран, которые предлагаются ему, проводит самостоятельные своеобразные «тесты» на воздействие отрицательных температур – замораживает в холодильной камере несколько образцов, а затем «оказывает на них механическое воздействие». Какой образец не потрескался после такого «эксперимента», тот материал и выбирается для устройства гидроизоляционного ковра.

Следует учитывать, что со временем, в связи с процессом естественного старения, физико-технические свойства полимерных мембран, в том числе и их морозостойкость значительно понижаются. Причем процесс и скорость старения мембран напрямую зависят от качества исходного сырья, используемого для производства новой мембраны, правильного подбора рецептуры и технологии производства. Поэтому в Германии, например, после 10 лет эксплуатации, технические характеристики полимерных кровельных материалов должны соответствовать определенным нормам DIN по толщине, прочности мембраны и сварного шва, сопротивлению динамическому продавливанию, состоянию поверхности, количеству пластификаторов, морозостойкости и т.д. Используя данную методику испытаний можно составить представление о качестве как нового материала, так и о том, насколько мембрана после естественного старения на практике будет пригодна к ремонту, как долго прослужит и сохранит свои гидроизолирующие свойства. В России данные нормы испытаний пока не приняты, и потребителю приходится полагаться на добросовестность производителя гидроизоляционного материала, принимая к сведению только результаты испытаний для новых материалов.